市場概要

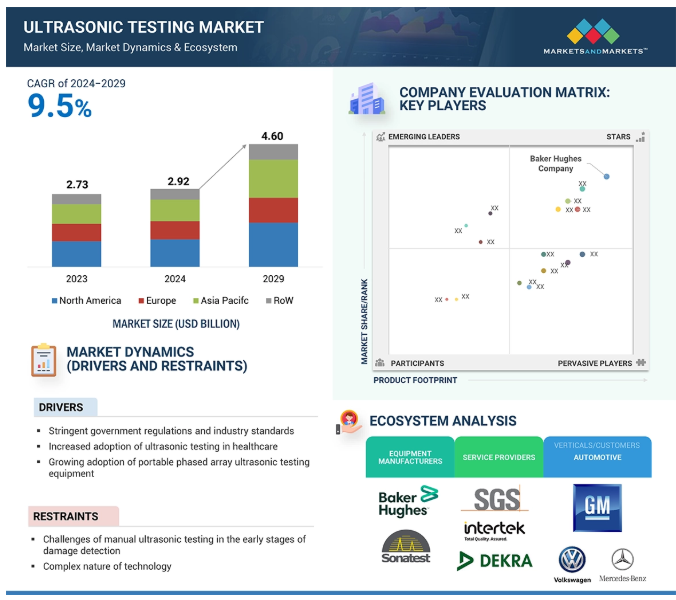

超音波探傷検査市場は、2024年の29.2億米ドルから2029年には46.0億米ドルまで、年平均成長率9.5%で成長すると予測されています。市場成長を促進する主な要因は、ヘルスケア産業における超音波検査装置とサービスの利用です。医療施設では、超音波探傷技術を非侵襲的診断に応用しており、機器を損傷することなく欠陥を特定するのに役立っています。超音波探傷検査は当初、欠陥の検出や品質保証のために産業環境で使用されていましたが、多くの理由から医療業界では不可欠なものとなっています。超音波探傷試験は、重要な機械、HVACシステム、パイプラインシステム、滅菌装置、洗浄装置、安全コンポーネントなど、病院のインフラの完全性を評価します。さらに、医療基準が厳しくなるにつれて、規制機関は機器の信頼性をますます重視するようになり、医療機関が超音波検査プロトコルを採用するようになりました。

人工知能は近年、超音波検査市場に顕著な影響を与えています。AI/ジェネAIは、超音波探傷システムの予知保全、データ分析、自動化、機械学習の能力を強化します。高度なAIは、超音波探傷システムが信号を解釈してリアルタイムで欠陥を正確に特定することを可能にします。Gen AI/AIは、エラーを検出するプロセスを自動化し、人の介入なしに欠陥や不具合を検査・監視することで、超音波探傷サービスを強化し、検査プロセスを労働力の面で費用対効果の高いものにします。特に、精度が重視され、迅速な結果が不可欠な航空宇宙産業や製造業では、検査手順が加速されます。

さらにAIは、リアルタイムおよび過去の超音波検査データを分析し、機器の故障につながる可能性のあるパターンを研究することで、効果的な予知保全を促進します。このアプローチにより、コストのかかるダウンタイムを防ぎ、資産の寿命を延ばし、メンテナンス・スケジュールを最適化します。超音波検査にAIを使用することで、非破壊検査のコストを削減し、検査手順の効率と精度を大幅に向上させます。

石油・ガス産業では、安全性、効率性、規制遵守の必要性が高まっているため、圧力振動、環境の腐食性、高度に発達したパイプラインや機器網の甚大な消耗につながる機械的な力のために誤差が少ない石油・ガス探査活動において、超音波探傷試験の人気と採用が高まっています。探鉱活動が困難な場所に到達すると、作業の複雑さが増し、その結果、パイプライン、掘削装置、貯蔵施設などの重要なインフラの構造的完全性を確保するための複雑な非破壊検査方法の必要性が高まります。定期的な超音波探傷検査は、石油・ガス探査装置の問題が発生しそうな箇所を検出して追跡し、潜在的な故障を防止するのに役立ちます。さらに、規制機関は、工業規格を維持し、探査活動に携わる人員と環境を保護するために、安全計画の中に超音波検査を含めることを要求しているため、超音波検査市場の成長は予測期間中に増加すると予測されています。

手動超音波探傷試験は、外部表面の超音波壁測定を通じて金属損傷を評価するための最も簡潔な方法の1つです。しかし、手動検査の主な欠点の1つは、保護コーティングや絶縁コーティングの抽出を必要とすることです。さらに、この方法は技術者の評価スキルに大きく依存します。さらに、対象となる材料の厚さを測定するためにToFD技術を使用する必要がありますが、これにも固有の欠点があります。手動超音波試験では、効果的な測定のためにグリッドレイアウトを確立する必要があります。そのため、材料の状態を点ごとに評価することになり、欠陥や劣化、局所的な損傷の初期兆候を特定するのにはあまり効果的ではありません。手動の検査システムでは、新たな問題を初期段階で検出するよりも、すでに発生している可能性のある深刻で均一な腐食や侵食の損失を特定することに限界があります。これらすべての制限が、事前保全ツールとしての手動超音波探傷試験の有効性を妨げ、超音波探傷試験市場全体の成長を抑制しています。

予知保全には、機器や材料がいつ故障するかを予測するためのデータ駆動型洞察の研究が含まれます。このプロセスは、予期せぬ故障を防ぐために組織が保守活動を行うのに役立ちます。製造業、石油・ガス産業、航空宇宙産業、運輸産業における予知保全と最適戦略の出現により、超音波探傷試験の需要は大幅に増加する見込みです。超音波探傷検査は、機器の状態に関するリアルタイムのデータと予知保全を提供する上で非常に重要です。機器の健全性を常に観察・監視することができます。装置や材料の欠陥や潜在的な問題を、それが高価になったり、操業に支障をきたす前に検出します。欠陥を確実にチェックし、材料の厚さを計算し、何も傷つけることなく構造を評価します。

超音波検査システムを予知保全プログラムに統合することで、組織は資産を評価し、安全基準を強化することができます。さらに、機械学習と人工知能を超音波探傷システムに使用することで、組織の予知保全能力が向上します。これらの技術は高度なデータ分析とパターン認識手法を提供し、機器の故障や欠陥の特定に関する正確な予測につながります。

超音波探傷試験には、機器を正確かつ効果的に操作し、結果を解釈し、安全規制や規格に確実に準拠するための専門技術者が必要です。石油・ガス、航空宇宙、ヘルスケア分野の拡大がNDT手法の使用を後押ししているため、厳しい訓練を受けた超音波探傷試験技術者の需要が高まっています。UT技術者には、音響原理の知識が必要です。また、非常に複雑な装置の実地経験を有し、データを分析して欠陥や不規則性を検出できなければなりません。

多くの業界では、資格のある技術者を雇用することが難しく、その結果、試験の遅延、生産性の低下、危険な状態が生じています。この課題は、自動化システムやフェーズドアレイシステムなど、熟練した技術者を必要とする超音波探傷技術の強化の必要性によってさらに悪化しています。また、十分な安全性とコンプライアンスを必要とする危険性の高い場所や遠隔地では、経験豊富な技術者が必要となるため、さらに悪化します。このような専門知識の不足には、トレーニングに多額の投資を行い、認定資格を開発することで対応できます。また、技術的に有能なUTプロフェッショナルの効果的な採用と定着を確保するためのインセンティブを提供することでも対策が可能です。

主要企業・市場シェア

Baker Hughes Company (US), SGS Société Générale de Surveillance SA. (Switzerland), Intertek Group plc (US), DEKRA (Germany), and MISTRAS Group (US)が超音波探傷試験市場の著名なプレーヤーです。2023年の超音波探傷市場で上位5社のシェアは37-47%。市場エコシステムには、装置メーカー、サービスプロバイダー、垂直/顧客が参加。

発電セグメントの成長は、装置や構造物の安全性と信頼性を確保するために政府や業界が定めた厳しい規制基準が主な要因。米国機械学会(American Society of Mechanical Engineers)、国際原子力機関(International Atomic Energy Agency)、米国原子力規制委員会(US-Nuclear Regulatory Commission)などの規制機関は、機械の故障につながる可能性のある欠陥や不規則性を特定するために、定期的な検査やNDT手法に関する基準を設けています。例えば、米国の原子力規制委員会(NRC)は、放射性元素の漏れを最小限に抑えるため、原子力発電所の原子炉圧力容器、蒸気発生器、一次配管システムの非侵襲検査を目的としたガイドラインを更新しました。同様に、2022年には、国際原子力機関(IAEA)が、老朽化した世界中の原子炉の安全ツールキットの一環として、超音波探傷試験のガイドラインを更新し、運転故障につながる可能性のあるコンポーネントの劣化に関するリスクに対処しました。同様に、ASME Boiler and Pressure Vessel Codeは、化石燃料発電所やコンバインドサイクル発電所のボイラーやタービンなどの主要項目に超音波探傷試験を含めるように改訂されました。これらの例はすべて、規制当局が発電セクターの安全基準を確保するためのガイドラインを策定する差し迫った必要性を強調し、強化された超音波探傷試験システムの需要を後押ししています。

フェーズドアレイ超音波探傷検査(PAUT)は、従来の超音波探傷器が使用されているさまざまな環境で適用できる高度な超音波検査技術です。この技術では、ビーム角度と焦点距離をユーザーが制御できるため、検査コンポーネントの詳細なイメージングが可能になり、検査がスムーズになります。フェーズドアレイ方式は、個別に起動できるマルチエレメントプローブを使用することで、検査の柔軟性と速度を向上させます。PAUTは、ヘルスケア、石油化学、発電、航空宇宙、オートメーション産業で一般的に使用されています。PAUTは、溶接検査、板厚測定、腐食評価、欠陥検出などの産業用アプリケーションで使用されています。PAUTの主な用途には、溶接検査や亀裂検出があり、欠陥を特定して検査時間を短縮します。

PAUT法の主な利点は以下の通りです:

さまざまな種類の部品について、複数の欠陥をスキャンする能力

コスト効率に優れた高速スキャン

アレイプローブによる屈折の角度設定

高解像度イメージング

2023年8月、Baker Hughes社傘下のNDT産業・エネルギー検査ソリューション企業であるWaygate Technologies社は、Krautkrämer RotoArray compactを発売しました。このローラープローブは、大型複合材料の手動フェーズドアレイ(PA)超音波探傷用に設計されています。すでに航空機、宇宙開発、風力タービンなどで使用されているクラウトクレーマー・ロトアレイの既存製品ラインのアップグレード版です。

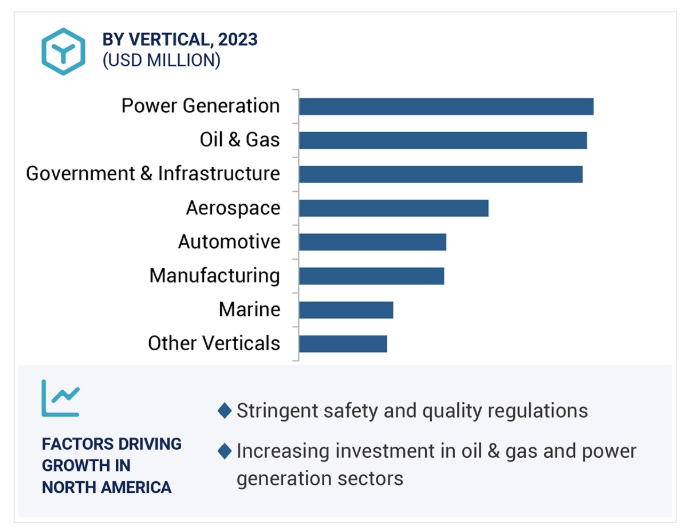

北米の運輸、発電、石油・ガス、航空宇宙、自動車、海洋、防衛セクターの成長は、これらのセクターのインフラ保守、建設、製造活動における安全性向上の必要性が高まっているため、同地域における超音波探傷サービスの需要を促進しています。

この地域のインフラ産業における超音波探傷試験の利用は、近年の鉄道や建設プロジェクトの増加により増加しています。また、この地域の航空宇宙、防衛、政府インフラの垂直分野でも機会が拡大しています。これらすべての分野では、重機械、構造物、機器のコンプライアンスと完全性を確保するために超音波探傷ソリューションを必要としています。さらに、自動車分野では品質管理と安全性検証の必要性が高まっているため、電気自動車の安全基準を維持するために超音波探傷試験サービスの需要が高まっています。

超音波探傷ソリューションが提供する利点により、米国機械学会やASTM Internationalなど北米の多くの業界団体は、安全性、効率性、コンプライアンスの必要性を強調するため、組織全体で超音波探傷ソリューションの利用を推進しています。

2024年10月、高度に規制された産業向けに試験・検査・認証(TIC)サービスを提供する世界的なプロバイダーであるエレメント・マテリアル・テクノロジー社は、ISSインスペクション・サービス社を買収し、航空宇宙、宇宙、防衛、エネルギー分野の能力を拡大しました。ISSは、これらの成長産業をサポートする非破壊検査(NDT)、検査、特殊工程サービスのプロバイダーです。

2024年6月、EVIDENTは新しい39DL PLUS超音波厚さ計をリリースし、非破壊検査業界の効率と接続性を向上させました。その特長は、堅牢な手のひらサイズのデザインに、高速スキャンと統合されたワイヤレス機能です。前モデルの確立された性能と多用途性を向上させるよう設計されたこのゲージは、デジタル検査ワークフローを、精度と腐食厚さレベルで作業する検査官のための新しい、ユーザーフレンドリーなプロセスに強制します。

2024年4月、ベーカー・ヒューズ社はウェイゲート・テクノロジーズの超音波精密肉厚計、クラウトクラマーCL Go+を発表しました。この検査ツールは超音波検査コンポーネントで、自動車および航空宇宙産業で使用されています。その目的は、アルミニウム、スチール、銅、青銅の金属部品を効果的に測定、鋳造、スタンピングすることです。機械加工されたワークピース、チューブ、化学的に粉砕されたコンポーネント、金属プレート、プラスチック、複合材料、ガラスに適用されます。腐食厚さ計、探傷器、またはその両方を含む3-in-1装置にアップグレード可能。

2023年8月、産業およびエネルギー検査用の非破壊検査(NDT)ソリューションを専門とするベーカー・ヒューズの子会社、ウェイゲート・テクノロジーズは、Krautkrämer RotoArray comPActを発表しました。このポータブルローラープローブは、大型複合材料の手動フェーズドアレイ(PA)超音波探傷用に設計されています。航空、宇宙開発、風力エネルギー分野で使用されている既存のKrautkrämer RotoArray製品ラインを補完するものです。Krautkrämer RotoArray compactは、Baker Hughes社が特許を取得した新しいコンパクト技術を採用しています。これにより、より軽量でシンプル、かつコスト効率の高い超音波(UT)フェーズドアレイ・アプリケーションが可能になります。

2023年5月、Eddyfi社はフェーズドアレイ超音波探傷(PAUT)と全集束法(TFM)による工業用検査ソリューション、Panther 2を発表しました。Panther 2は、製造、実験室、現場環境で使用されます。

超音波探傷市場の主なプレーヤーは以下の通り。

Baker Hughes Company (US)

EVIDENT (Japan),

Eddyfi (Canada),

Sonatest (US),

NDT Systems Inc (US),

SGS SOCIETE GENERALE DE SURVEILLANCE SA. (Switzerland)

Intertek Group plc (UK),

MISTRAS Group (US),

DEKRA (Germany),

Applus+ (Spain),

TÜV Rheinland (Germany),

Element Materials Technology (UK),

Acoustic Control Systems (Germany),

Amerapex Corporation (US),

Ashtead Technology (Scotland),

Acuren (US),

Modsonic Instruments Mfg. Co. (P) Ltd. (India),

SONOTEC GmbH (Germany),

Applied Technical Services (US),

Nexxis (Australia),

Vertech Group (Australia),

Guided Ultrasonics Ltd. (US),

IRISNDT (Canada),

Nanjing BKN Automation System Co., Ltd. (China),

OKOndt GROUP (US).

【目次】

5.1 はじめに

5. 2. 市場ダイナミクスの推進要因- 厳しい政府規制と業界標準- 医療分野における超音波探傷試験の採用拡大- ポータブルフェーズドアレイ超音波探傷試験装置の採用拡大- オフショア石油・ガス探査の拡大- インフラ整備への投資の増加 損傷検出の初期段階における手動超音波探傷試験の限界 – 超音波探傷技術の複雑な性質 – 機会 – 予知保全の重視の高まり – 再生可能エネルギープロジェクトの増加 – 課題 – 熟練技術者の利用可能性の制限 – 機器の高いメンテナンスコストとダウンタイム

5.3 ポーターのファイブフォース分析 競争上のライバルの激しさ 新規参入の脅威 代替品の脅威 買い手の交渉力 供給者の交渉力

5.4 バリューチェーン分析 原材料供給者 部品供給者 機器の設計者と製造者 販売幹部と販売業者 サービスプロバイダー バーティカルズ

5.5 顧客のビジネスに影響を与えるトレンド/混乱

5.6 エコシステム分析

5.7 技術分析 主要技術 – フルマトリックス捕捉法(FMC)および全集束法(TFM) – 電磁超音波探触子(EMAT) 副次的技術 – 誘導波超音波探傷法(GWUT) 副次的技術 – 動的干渉計

5.8 投資と資金調達のシナリオ

5.9 価格分析 主要企業の平均販売価格動向(装置別) 平均販売価格動向(地域別

5.10 事例分析 guided ultrasonics ltd. 石油・ガス産業におけるパイプサポート下の腐食に対応 ロープアクセスエンジニアリングを使用したフレアスタックの超音波検査 by sutro group コブラフェーズドアレイ超音波探傷(Paut)ソリューションによる熱交換器溶接部検査の最適化 by evident

5.11 特許分析

5.12 貿易分析 輸入シナリオ(HS コード 9031) 輸出シナリオ(HS コード 9031)

5.13 主要ステークホルダーと購買基準 購買プロセスにおける主要ステークホルダー 購買基準

5.14 関税と規制の状況 関税分析 規制機関、政府機関、その他の組織

5.15 2024-2025年の主要会議とイベント

5.16 ジェネレーティブAI/AIが市場導入に与える影響

超音波検査市場、装置別

6.1 導入

6.2 欠陥検出器 欠陥検出器の不連続性を識別する能力が採用を促進

6.3 厚さゲージ 超音波厚さゲージの高精度が石油・ガス産業での使用を促進

6.4 トランスデューサとプローブ トランスデューサとプローブの強力な検査能力が普及を促進

6.5 工業用スキャナは検査結果の品質と精度が重視され、採用を後押し

6.6 腐食や亀裂を高精度で検出する管材検査システムのニーズが電力セクターでの管材検査シス テムの採用を後押し

6.7 接着接合部の完全性検証におけるボンドテスターの有効性が石油・ガス、 航空宇宙産業での採用を後押し

6.8 イメージングシステム イメージングシステムは、損傷を与えることなく内部欠陥を特定することが可能。

6.9 その他

超音波検査市場、サービス別

7.1 導入

7.2 精度の向上、効率化、検査時間の短縮、コスト削減に対する検査サービスのニーズが市場を牽引

7.3 機器レンタルサービス:専門的な検査ツールへのコスト効率的なアクセス方法が市場を牽引

7.4 校正サービス:測定精度の向上と試験機器の不確実性の低減が市場の成長を牽引

7.5 トレーニングサービスが超音波探傷試験の幅広い産業分野をカバーし、需要を促進

超音波探傷試験市場、タイプ別

8.1 導入

8.2 フェーズドアレイによる精度向上と迅速かつ効率的な検査が市場を牽引

8.3 飛行時間型回折法はひび割れや融着欠陥の正確な検出が可能

8.4 浸漬検査は内部欠陥と表面欠陥の検出を強化

8.5 ガイド波検査による長距離検査とモニタリング機能が市場を牽引

8.6 音響学的検査は浸漬槽を必要としない片側検査に適しており、市場を牽引。

8.7 その他のタイプ

超音波探傷検査市場、垂直方向別

9.1 導入

9.2 製品の信頼性と安全性を確保するための厳格な品質基準に対する製造業の ニーズが市場を後押し

9.3 漏洩や流出防止のための厳しい規制が超音波探傷試験の採用を後押し

9.4 航空宇宙分野では複合材料が多用され、超音波探傷試験サービスのニーズが増加

9.5 インフラの完全性維持を重視する政府・インフラが超音波探傷サービスの需要を促進

9.6 自動車:安全性と品質保証に対する需要の高まりが成長を後押し

9.7 厳格な安全要件と規制要件が超音波探傷サービスの利用を促進する発電事業

9.8 海洋:船舶の老朽化とメンテナンスニーズの増加が市場を牽引

9.9 その他の垂直市場、地域別

…

【本レポートのお問い合わせ先】

www.marketreport.jp/contact

レポートコード:SE 4519